中小工廠在生產可視化方面的痛點

• 傳統工廠中,ERP系統記錄訂單需求,MES監控設備狀態,WMS管理物料庫存,但是三大系統是獨立的,數據還需要導出彙總

• 面對“小批量、多批次”訂單需求,人工排產效率低,當遇到緊急插單時,還需要暫停整條產線,重新計算物料齊套性與設備負載

• 設備閒置和過度負荷是常見的現象,當設備故障、物料短缺時,缺乏過程追溯機制,異常處理經驗無法沉澱為組織能力。

傳統的白板+Excel的排產方式容易“盲排”。Excel排產看不到設備實時負載,無法對訂單進行優先排序,並且產品質量全靠人力把控,不僅耗時費力,出了問題還不好解決。

APS高級計劃排程系統的出現解決了這些痛點問題,它通過內置的先進數學算法,同步考慮生產中的所有約束條件,為企業提供了最優的生產計劃。

以下解讀所用到的是開源的JVS智能排產系統。

JVS-APS系統是由軟開企服開源的一款智能排產系統,系統聚焦於離散製造行業(如汽車、電子、機械、航空航天等)及流程製造行業(如化工、食品、醫藥等),面向中大型企業客户,通過AI驅動的智能算法,實現生產計劃與排程的高效性、準確性、敏捷性,幫助企業提升設備利用率、降低庫存成本、縮短交付週期,實現精益生產與數智化轉型。

可視化排產,實現一屏觀全局

APS系統的核心優勢在於將生產全過程轉化為可視化的看板。設備狀態、訂單進度、物料情況通過"綠/黃/紅/藍"色實時顯示,生產情況一目瞭然。

通過甘特圖直觀展示設備與訂單的時間軸,排產衝突一目瞭然;資源負載分析實時預警瓶頸,助力均衡化利用產能

數據驅動決策,告別拍腦袋

傳統依賴經驗的排產方式存在大量不確定因素,而APS系統基於實際數據去做出精準判斷。

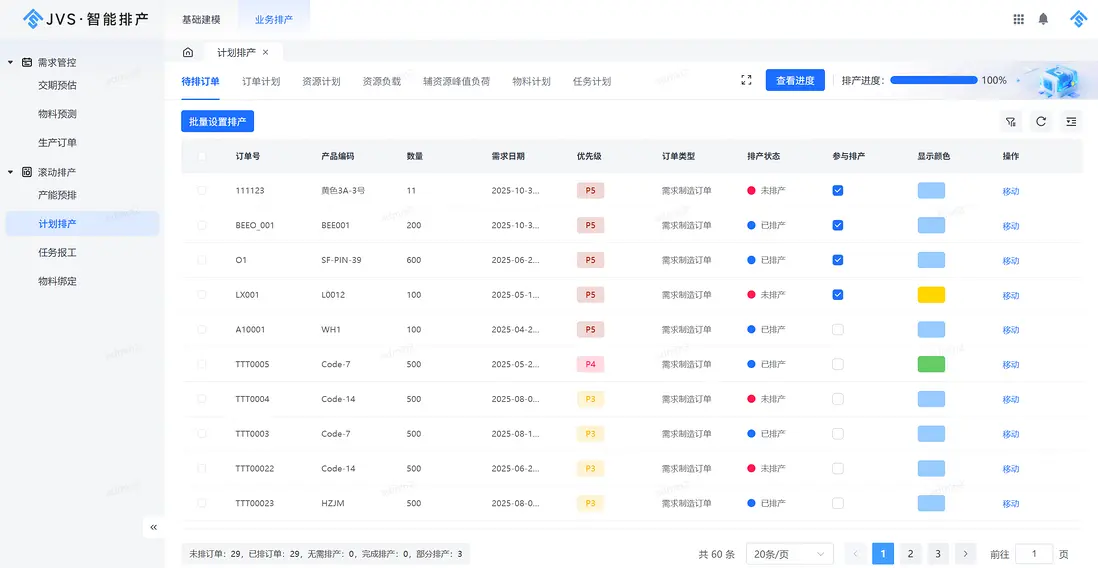

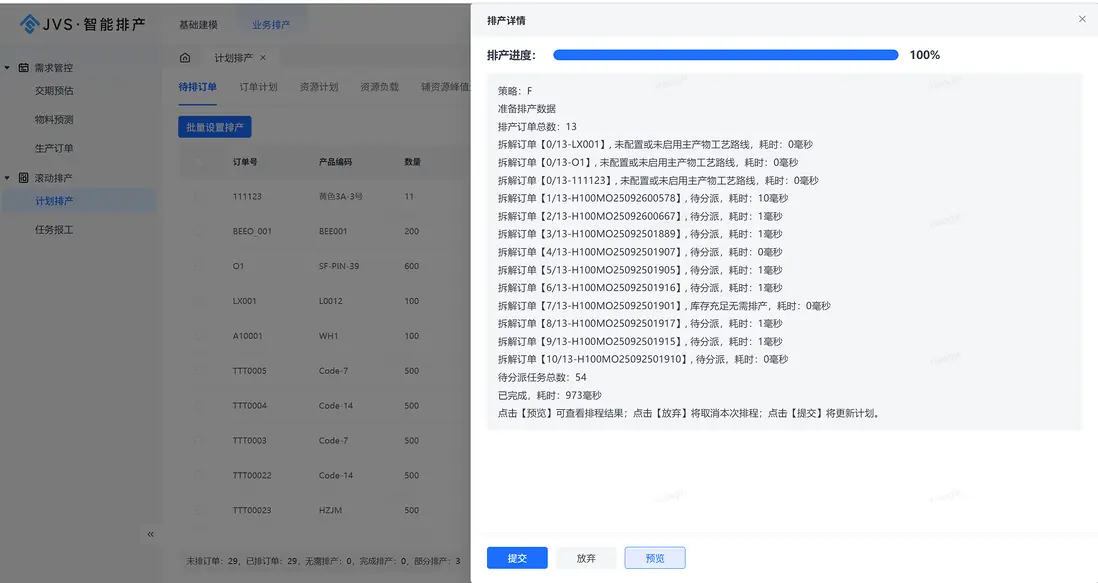

APS系統可以根據訂單交期、工藝路線、設備能力等規則,在幾分鐘內自動生成未來數週的詳細生產計劃。當遇到緊急插單時,計劃員只需進行"模擬排程",可以瞬間評估其對現有計劃的影響。

全流程聯動,打破信息孤島

APS系統可以通過API接口去和ERP、MES、WMS系統深度集成,然後實現訂單信息、設備狀態、物料庫存的全流程的數據打通。

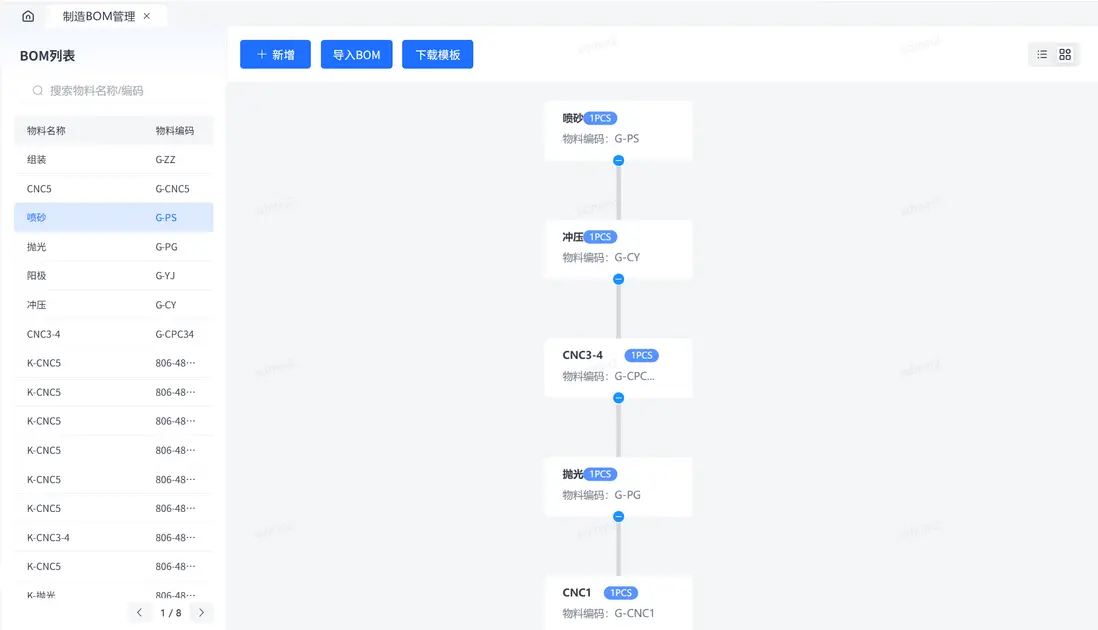

系統集成了完整的物料管理功能,包含製造BOM管理、物料需求計算、庫存優化等,確保生產所需物料準時到位

面對品種多、批量小的訂單需求,APS的排產策略:

• 物料管理:系統管理生產所需的原材料、半成品和成品信息。當訂單傳入時,系統能依據產品的物料清單(BOM)自動解析並匹配物料需求,有效避免因物料不齊套導致的生產中斷;

• 資源管理:系統整合設備、人力等資源信息,包括其容量、產能狀態等。排產時,系統能依據資源的實時可用性進行精準分配,防止資源過載或衝突;

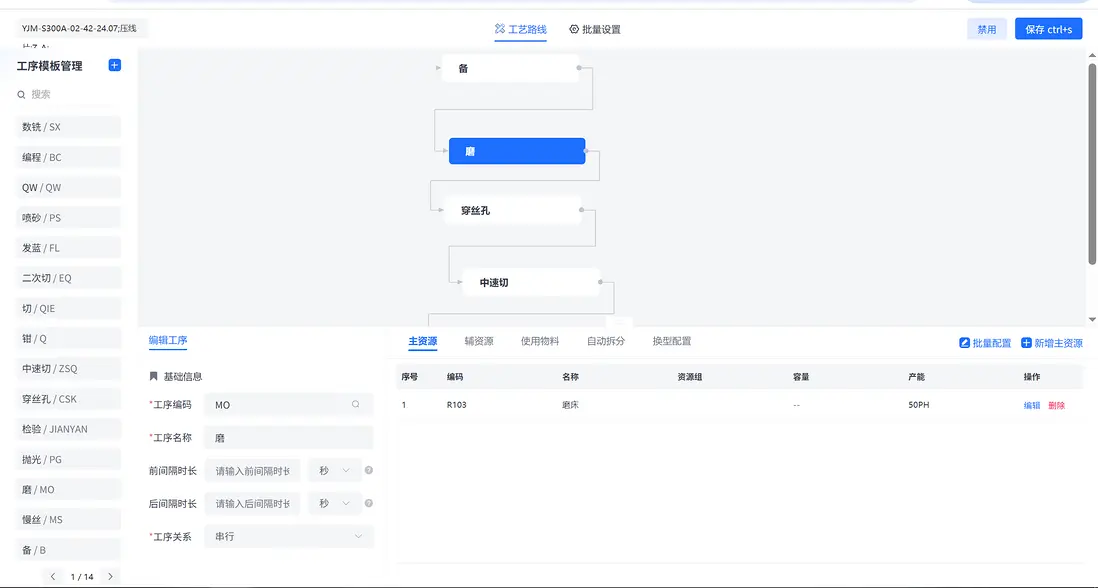

• 生產工藝標準化:通過預置標準化的工序模板,和定義清晰的工藝路線,系統能快速構建新產品的生產流程,大幅減少重複配置工作,特別適合多品種場景。

• 排產策略:允許企業設定優化規則,比如交期優先、最小化換線次數。針對急單,可以設置高權重確保優先排產,避免訂單優先級混亂,常規與緊急訂單衝突。

在線demo:https://aps.bctools.cn

開源地址:https://gitee.com/software-minister/jvs-aps