小T導讀:大理捲煙廠作為雲南中煙的核心生產基地,聚焦高端品牌突破,主產“玉溪”、“紅塔山”系列捲煙,支撐紅塔集團核心品牌發展。近年來,工廠積極推進數字化轉型,在制絲、復烤等關鍵環節引入“智能控制 + AI 預測”,並通過 TDengine TSDB 時序數據庫完成生產數據架構的國產化替代與智能化升級,構建起質效協同的智能製造工廠。本文聚焦 TDengine TSDB 在制絲車間的落地方案與實際成效。

背景和痛點

制絲是決定捲煙內在品質的核心環節。長期以來,制絲車間關鍵工序的生產設備與工業軟件一直由柯爾伯、西門子、施耐德等國外廠商主導。隨着中國製造的崛起,國產裝備和工業組態軟件已逐步替代進口設備和控制系統,但在實時數據採集與管理方面,大理捲煙廠仍因歷史數據價值的延續而繼續依賴傳統的 Wonderware 平台。

Wonderware 的 historian 數據庫基於 Microsoft SQL Server 構建,通過 INSQL 語句實現時序數據存儲與查詢。但由於底層架構受限,在需要快速處理數據的場景下,已難以滿足捲煙工廠的實際需求。

在今天,數據已成為新的生產要素。尤其是工業生產過程中產生的大量時序數據,藴含着巨大的價值,但同時也具有“時效性”:隨着時間流逝,數據價值快速遞減。如何在最短時間內完成數據的採集、處理與轉化,及時釋放價值,已成為捲煙工廠共同面臨的課題。

為什麼選擇 TDengine TSDB

在制絲車間的數字化改造過程中,大理捲煙廠對底層數據平台提出了更高的要求:既要符合國產化替代的戰略方向,又要滿足實時性、低成本和多系統融合等實際需求。經過多方評估和對比測試,最終工廠選擇了 TDengine TSDB 時序數據庫,主要基於以下考慮:

1. 國產化替代需求

原有的 Wonderware 平台基於 SQL Server,在實時數據處理上存在延遲高、存儲成本高等問題。TDengine TSDB 完全由國內廠商自主研發,符合信創規範,能夠實現平穩的國產化替代。

2. 工業場景適配性

在制絲、捲包等環節中,工藝參數(如煙絲含水率)波動頻繁。TDengine TSDB 提供秒級的實時調控能力,顯著縮短了參數調整的延遲。同時,憑藉列式存儲與高壓縮比,大幅降低了工業數據的存儲成本。

3. 多系統數據整合能力

在傳統架構下,MES、SCADA、PLC 等系統數據相互割裂,導致質量事故追溯耗時過長。通過 TDengine TSDB 集中採集與存儲多源數據,查詢效率顯著提升,使得追溯時間從過去的數小時縮短至分鐘級。

綜合國產化需求、實時性能與成本優勢,經過充分對比測試後,我們最終選擇 TDengine TSDB 作為制絲車間的首選時序數據庫。

TDengine TSDB 的升級與遷移實踐

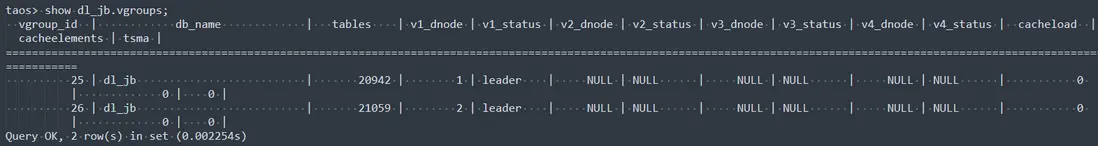

大理捲煙廠對 TDengine TSDB 的應用經歷了從 2.x 社區版 → 3.0.4 企業版 → 3.3.6 企業版 的不斷升級。

- 初次使用 2.x 社區版

在早期項目中,我們首次引入 TDengine TSDB 2.x 社區版,體驗到其簡單易用和高效寫入的優勢。

- 升級至 3.0.4 企業版

隨着 3.0 的推出,我們第一時間升級到 3.0.4 企業版,不僅獲得了企業版完善的售後服務,還使用到了更豐富的查詢語句與函數支持。

- 演進到 3.3.6 企業版

2025 年 8 月,我們進一步升級到 3.3.6 企業版。新版本支持通過 taos-explorer 可視化管理工具配置多種數據源的接入,實現 Kafka、MQTT、OPC 等數據源的零代碼接入,大幅提升了系統的擴展性與便捷性。

在升級過程中,我們新建了一個 3 節點集羣,並通過 taosX 工具將原集羣的數據遷移至新集羣,再逐步切換應用,實現了系統的平滑過渡。得益於 taosX 的高性能,原有集羣累計 3 年曆史數據超 7000 億條,均順利遷移完成,為新系統的穩定運行奠定了基礎。

基於 TDengine TSDB 的工藝質量智能管控

1. 制絲過程工藝質量智能管控項目

在制絲生產過程中,潤葉、加料、烘絲等關鍵工序普遍存在工藝參數波動大、控制效果不穩定等行業共性問題。針對工藝與設備參數動態調優的難題,大理捲煙廠於 2020 年基於人工智能技術建設了工藝在線優化系統,實現了工藝過程和設備參數的實時優化,顯著提升了成品煙絲的質量一致性與生產效率。

該項目結合工業大數據分析與智能優化控制技術,將業務體系與大數據平台深度融合,按照“數據映射業務”的理念,搭建了工廠級大數據分析平台。平台可對制絲中控、捲包數採、MES 及其他系統的數據進行提取、融合、存儲和分發,為工藝優化提供堅實的數據支撐。

目前,該系統已達到人工控制的最佳水平,並能將產品出口水分標偏穩定在優於工藝標準的區間範圍。下表對比了項目實施前(2021 年生產數據)與實施後(2023 年 9 月以來批次數據)的結果。

2. 基於工業大數據分析的打葉復烤過程質量管控

在此基礎上,大理捲煙廠將 “TDengine TSDB + 人工智能算法 + 中控反饋控制” 的系統架構應用推廣到打葉復烤生產線,同樣取得了顯著成效。憑藉這一成果,2025 年工廠獲授 “玉溪”品牌原料打葉復烤示範性區域加工中心 稱號。

3. 捲包工藝質量分析管控系統

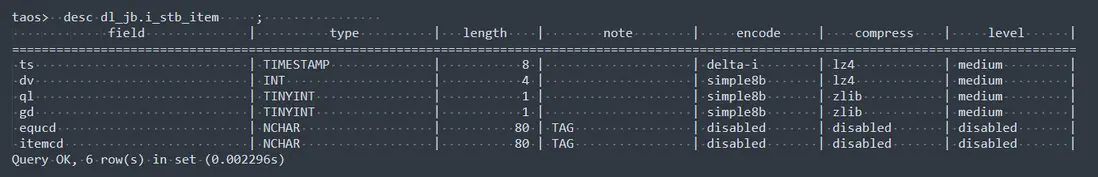

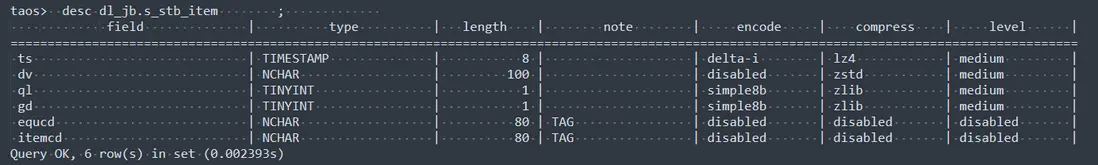

依託 TDengine TSDB 時序數據庫,大理捲煙廠對捲包設備開展了全面的數據採集、存儲與分析,覆蓋超過 4 萬個監測點位。系統實現了對設備運行狀態的實時監控,包括轉速、温度、壓力等關鍵參數。

一旦發現異常情況(如某部件温度過高),系統會立即觸發告警,通知維修人員及時處理。同時,基於長期運行數據的分析,系統還能提前預測潛在故障,支持預防性維護,不僅延長了設備使用壽命,也顯著提升了設備利用率。

4. TDengine TSDB + Grafana:快速構建關鍵參數監控系統

依託 TDengine TSDB 與 Grafana 的無縫對接能力,數據存儲在 TDengine TSDB 後,便可根據業務需求快速搭建車間生產過程的關鍵參數監控系統,實現高效、靈活的自主可視化監控。

應用優化與擴展展望

在 TDengine TSDB 的實際使用過程中,我們也遇到過一些問題,並在實踐中不斷探索解決方案,同時逐步規劃後續的擴展方向。

1. 時鐘同步問題

在查詢設備的最新數據時,曾發現時間戳總是比當前時間晚 5 分鐘。起初懷疑是寫入延遲,核對後確認數據是最新的,只是寫入程序取自服務器的本地時間,而該服務器未與廠內時鐘服務器同步。完成時鐘同步後,問題得以徹底解決。

2. 未來規劃:向零代碼採集演進

目前,PLC 數據的採集是通過集成商編寫的程序寫入 TDengine TSDB,一旦新增採集點位,就必須修改程序代碼,運維複雜度較高。升級到 3.3 企業版後,TDengine TSDB 內置的 taosX 工具可直接從 OPC UA server 採集數據。後續我們計劃將各 PLC 數據統一匯聚至 OPC UA server,再通過 taos-explorer Web 管理頁面配置 taosX 的採集任務,實現零代碼採集,從而大幅降低新增點位和後續維護的難度。

關於大理捲煙廠

大理捲煙廠創建於 1950 年,牢固樹立“一個雲南中煙”觀念,致力於打造質量更好、成本更優、安全高效、指標領先的“質效協同”工廠。近年來,工廠發展穩中有進,整體態勢持續向好。2024 年,大理捲煙廠圓滿完成捲煙生產和復烤加工任務,工業總產值、税利、產量和效益均創歷史新高。各項績效指標持續提升,其中 4 項捲煙工廠分類對標指標位列行業標杆,“單箱耗煙葉量”首次進入行業前十,打葉復烤對標指標完成率更是達到 100%,為高端品牌突破和行業領先奠定了堅實基礎。

關於作者

陳定瑋,大理捲煙廠信息科系統管理員。主要負責工廠服務器、私有云平台、MES 系統運維,以及數據報表、數據看板、數據分析、圖像識別等業務的開發。